A simulação em computador no desenvolvimento de pneus permite à Michelin incrementar a performance dos pneus, otimizar os processos de fabrico e melhorar a mobilidade.

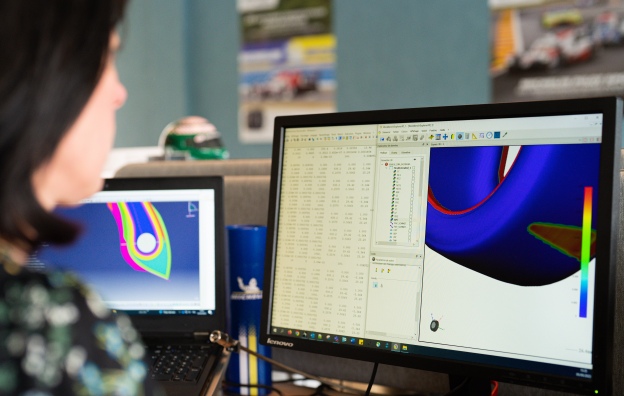

O software de simulação matemática, introduzido no mundo da competição automóvel há 30 anos, para processar os dados recolhidos durante as corridas, e gerar previsões, conheceu uma primeira evolução no início da década de 2000. Contudo, foi em 2005, com a sua participação a Fórmula 1, que a Michelin deu um passo decisivo para tornar “dinâmicos” os seus pneus virtuais. Os especialistas da Michelin criaram um modelo matemático independente para cada elemento da estrutura do pneu; e um inovador programa informático de desenvolvimento próprio, denominado “Tame Tire”, permitiu que estes elementos interagissem, reproduzindo as deformações e os efeitos da flutuação da temperatura sobre os materiais e a pressão de enchimento.

Desde então, o “Tame Tire” não parou de evoluir, e, atualmente, a experiência em simulação por computador, e no tratamento matemático de dados, confere à Michelin uma vantagem competitiva para continuar a ser um ator chave na mobilidade do futuro.

A estratégia de simulação de produtos da Michelin

A Michelin utiliza a simulação em dois âmbitos concretos: o desenvolvimento de pneus, e tudo o que se relaciona com o processo de fabrico. Para tal, mais de cem especialistas trabalham em I+D, principalmente no Centro de Investigação MICHELIN, na sede do Grupo, em Ladoux, no Departamento de Matemáticas Aplicadas, Simulação e Ciência de Dados da Michelin, dirigido por André Colom.

No que diz respeito à simulação de produtos, a Michelin estuda todos os parâmetros que contribuem para a performance, fazendo uso de ferramentas que permitem gerar um modelo virtual do pneu para recriar a performance real. E isto é aplicável a qualquer tipo de pneus, desde os mais leves, destinados a bicicletas, aos de várias toneladas, utilizados em mineração, passando pelos pneus de avião. Estes modelos são submetidos a vários níveis de simulação, para determinar, por exemplo, como se comporta um pneu novo e um desgastado, como um dano acidental pode afetar a sua performance, qual a melhor forma de aumentar a vida útil dos pneus de modo seguro e sustentável, ou como identificar de forma eficaz as dimensões e tecnologias que melhor se adaptam a um novo veículo, em função das suas características técnicas e da distribuição do peso.

Para tal, o simulador permite reproduzir a realidade dinâmica, mediante a interação de três modelos digitais: o primeiro reproduz fielmente o perfil e a aderência da estrada ou do circuito, o segundo representa as características do chassis (ou, inclusivamente, o veículo completo), e um terceiro reproduz com o máximo detalhe o comportamento dos pneus. Ao volante de um simulador, o condutor testa os diferentes tipos de pneus num espectro de configurações excecionalmente amplo. Para completar a análise, as sensações subjetivas do condutor são cruzadas com as medições objetivas do simulador, em que os condutores agem da mesma forma que o fariam caso estivessem ao volante de um automóvel, ou num circuito real. Nas 24 Horas de Le Mans de 2023, por exemplo, todos os protótipos que competirão na categoria Hypercar montarão pneus MICHELIN em cujo desenvolvimento foi utilizado software de simulação.

Michelin adquire Canopy Simulation, líder mundial em simulação de tempos por volta

Neste contexto, a Michelin acaba de adquirir a empresa britânica Canopy Simulation, líder mundial em simulação de tempos por volta. A Canopy oferece uma das ferramentas de simulação mais avançadas do mercado. O seu software combina modelos de circuitos, carros e pneus, com uma função de otimização de trajetória que reproduz o comportamento de um “piloto virtual” ideal. Este software, concebido para evoluir, e levar em linha de conta modelos cada vez mais detalhados, permite distintas aplicações:

– O “piloto virtual” utilizado em competição pode executar as tarefas mais padronizadas, como, por exemplo, um stint simulado de quatro horas em Le Mans, para avaliar a consistência dos pneus;

– No caso dos pneus de estrada, permite aos fabricantes de automóveis reproduzir diferentes perfis do condutor, além de distintos tipos de utilização do veículo e dos pneus associados.

Todavia, os humanos continuarão a ter a última palavra: um condutor real validará sempre a especificação final do pneu, e a sua adaptação ao veículo em questão.

A simulação no processo de fabrico

Contudo, a simulação por computador não permite à Michelin apenas avaliar, e testar virtualmente, a performance dos produtos, através de programas de cálculo científico, mas, também, simular a industrialização, para reduzir a sua pegada ambiental em I+D, e reduzir os custos, por comparação com os ciclos de desenvolvimento tradicionais.

Se modelizar procedimentos mecânicos é bastante habitual, como, por exemplo, na indústria siderúrgica, a nível técnico é muito mais complicado com os pneus, devido à física tão particular e exigente da borracha. Um pneu é constituído por cerca de 200 componentes, que são montados num processo que inclui fases nas quais se trabalha a borracha com misturadoras, adicionando produtos químicos, e as propriedades físicas do produto resultante dependerão de como é realizada essa mistura. A qualidade do produto acabado, assim como a produtividade, dependerão, portanto, da simulação dos diversos processos com ferramentas de modelização em cada una de las etapas de fabrico, incluindo a da moldagem da borracha.

André Colom explica os benefícios desta tecnologia: “A simulação por computador oferece-nos a possibilidade de testar virtualmente centenas de configurações possíveis. Ajuda a validar as intenções de design, e elimina dois terços dos protótipos. Com o tempo, queremos que seja necessário apenas um protótipo. Por isso, continuamos a investir na melhoria da performance, e do design, das nossas ferramentas de simulação para os nossos produtos, e para o nosso processo de fabrico”.

O responsável pelo Departamento de Matemáticas Aplicadas, Simulação e Ciência de Dados da Michelin também alude à utilização dos dados, e ao papel que desenvolverá a inteligência artificial: “Os dados e a IA estão a fazer evoluir os nossos processos de fabrico, os nossos produtos e as nossas relações com os clientes. Os dados alimentam os nossos modelos de cálculo, e permitem-nos prever melhor a performance dos pneus, e, deste modo, oferecer serviços personalizados. Com os pneus inteligentes, os dados recolhidos alimentarão as ferramentas de análise, e ajudar-nos-ão a compreender melhor como são utilizados os nossos produtos, o que nos permitirá reinterpretar o design do pneu, e alimentar os modelos para a simulação, não com hipóteses, mas, sim, com dados do mundo real”.